- クライアントボイス

- 経営戦略

- 生産性向上

現場社員だけでなく経営層の意識改革にも成功。コントロールタワーとして自走する「組織の仕組み」を作り上げました。

- #製造業

現場社員だけでなく経営層の意識改革にも成功。コントロールタワーとして自走する「組織の仕組み」を作り上げました。

インフラ整備事業に携わるヤマウホールディングス株式会社の中核企業。コンクリート製品の製造・販売・施工などを行う。本社は福岡県福岡市早良区にあり、九州一円に事業を展開している。

EXECUTIVE SUMMARY

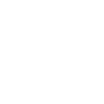

- 株式会社ヤマウは、コンクリート製品の製造・販売事業を行う企業。近年の自然災害対策もあり、コロナ禍でも売上は右肩上がりであった。しかし、公共工事の予算は縮小し続けており、建設業界における人手不足問題もある。収益性向上を目指すために、製品ごとの製造原価と売上・利益など数字への意識を変える必要があり、その手始めとして「原価管理室」を立ち上げた。

- これまでの社内改革がなし崩しに終わってしまった反省も含め、本プロジェクトには外部の視点が必要だとリブ・コンサルティングに依頼。問題点を洗い出して分析、現場社員だけでなく経営層の意識改革に成功。業務改善を目指し「原価管理室」をコントロールタワーとして自走する組織の仕組みを作り上げた。

お話を伺った方

株式会社ヤマウ|代表取締役社長 有田徹也 様

建設業界の人手不足を補うべく業務効率化と収益力アップは大きな課題

小川:株式会社ヤマウでは、どのような課題を抱えていたのでしょうか。

有田社長(以下 有田氏):ここ数年は、公共事業のフォローや単価アップがあったため、コロナ禍でも順調に収益を伸ばしてきました。自然災害対策としての、既存のインフラ施設・設備の強靭化が求められた結果です。しかし、公共工事については量も予算も削減され続けており、今後の見通しは非常に厳しいものがあります。

建設業界における人手不足問題は当社にも影響を及ぼしました。当社では、現場作業からプレキャスト(あらかじめ工場で作るコンクリート製品)を製作する方式に切り替えましたが、現場も工場もともに人手不足という状況です。人手不足を補うべく、業務を効率化するだけでなく収益力のアップが大きな課題となっています。

小川:そのような中、株式会社ヤマウで「原価管理室」を立ち上げたのですね。

有田氏:原価管理室を設けたきっかけは、2021年4月からホールディングス化し、グループの3ヵ年経営計画を策定したことです。各事業会社が、それぞれの事業に専念して生産基盤・収益基盤を確立し、シナジーを生み出し、生産性を高めることを期待しています。

「生産性を高める」というのは簡単ですが、何をもって「生産性が高まった」と判断するのか?その一元化した指標すらない状況で目を付けたのが「原価」です。当社ではさまざまな特殊製品を扱っていますので、製品それぞれの原価は大きく違います。業界の慣例で製品は共通して「1tいくら」という価格設定になっており、原価の違いが反映されていませんでした。違和感がありつつも従来の指標を引きずってしまっていたのです。

小川:つまり、製品によって収益性がバラバラという状況で、その数字を把握している人もいなかったということでしょうか。

有田氏: そうです。例えば、営業担当が製品原価を知りたい時は、その都度工場の担当に電話確認をし、それを受けた工場の担当者がその場で概算を伝えていました。売上しか見ていなかったので、製品が売れた時の利益を把握できていませんでした。利益率が高い製品やコスト高で赤字かもしれない製品を把握できていなかったのです。

そこで、原価・生産性に対する考え方を一から見直す意識改革が必要と考え「原価管理室」を創設しました。原価管理室がコントロールタワーとして動く組織を作り、製造部門だけでなく全社で原価に対するアプローチを行うことが目的です。

社内カルチャーを乗り越え、外部の目線から俯瞰して問題点を見てほしい

小川:これまで試みた社内改革はどうしてうまくいかなかったと思いますか?

有田氏: 理由は2つあります。1つはプロジェクトを継続できなかったこと、もう1つは責任者の不在です。

これまでのプロジェクトは、データを取って現状と課題を分析し、目標を立てるところまでで終わってしまいました。目標はKPIを作って上意下達で出していたのですが、その内容は「製造本部ですべての原価を5%削減」といったものでした。しかし、目標自体も過去の数値から引っ張ってきたもの。製造本部も現場も「なぜ削減目標が5%なのか?」という根拠が説明できない状況でした。目標を達成すれば、何がどれだけ良くなるかわからないまま前向きに取り組むことは難しいです。

さらに「誰が責任を持って最後までやるのか」という点がうやむやになっていました。本来であれば、目標に対する打ち手や得られた結果については、粘り強いモニタリングや検証が必要ですが、結果的になんとなく終わってしまっていたのです。

小川:そのような中で、リブ・コンサルティングにご依頼いただいた経緯を教えてください。

有田氏: 今までのように、社内だけで改革に取り組んでも、目標設定や継続は絵に描いた餅になってしまうと考えました。社内の人間には、それまで社内カルチャーを乗り越え、俯瞰して問題点を見るスキルは養われていません。問題に対しての解像度を上げられないからです。

当社に必要なのは、現状を打開するための効果的かつ論理的な施策を打ち立て、最後まで伴走してくれる存在だと痛感しました。ここは、外部のコンサルティングの力が必要だと考え、過去に他のコンサルティング会社に依頼をしたこともありましたが、計画を立てるまでがコンサルティングの仕事、実行は自社の役割という会社が多かったです。そこで実行まで伴走をしてくれるという、リブ・コンサルティングさんに依頼した次第です。

現場へのヒアリングを重ね、実務業務への深い理解を前提に伴走してくれた

小川:リブ・コンサルティングはヤマウ様の要望を果たすことができましたか?

有田氏: はい。リブ・コンサルティングさんは、社員の気持ちにフォーカスしてプロジェクトに伴走してくれました。いただいた提案も、当社の実務業務を理解したうえでの現実的な内容でしたし、目指す先への阻害要因やステークホルダーとの関係をも考慮されていました。

現場の社員を含めサラリーマンという存在は、常に「やらされ感」があります。意識を変えてモチベーションを上げるためには、腹落ちできるような明確な目標や目的がないと動きません。今までのやり方では彼らの気持ちを変えることは難しかったでしょう。

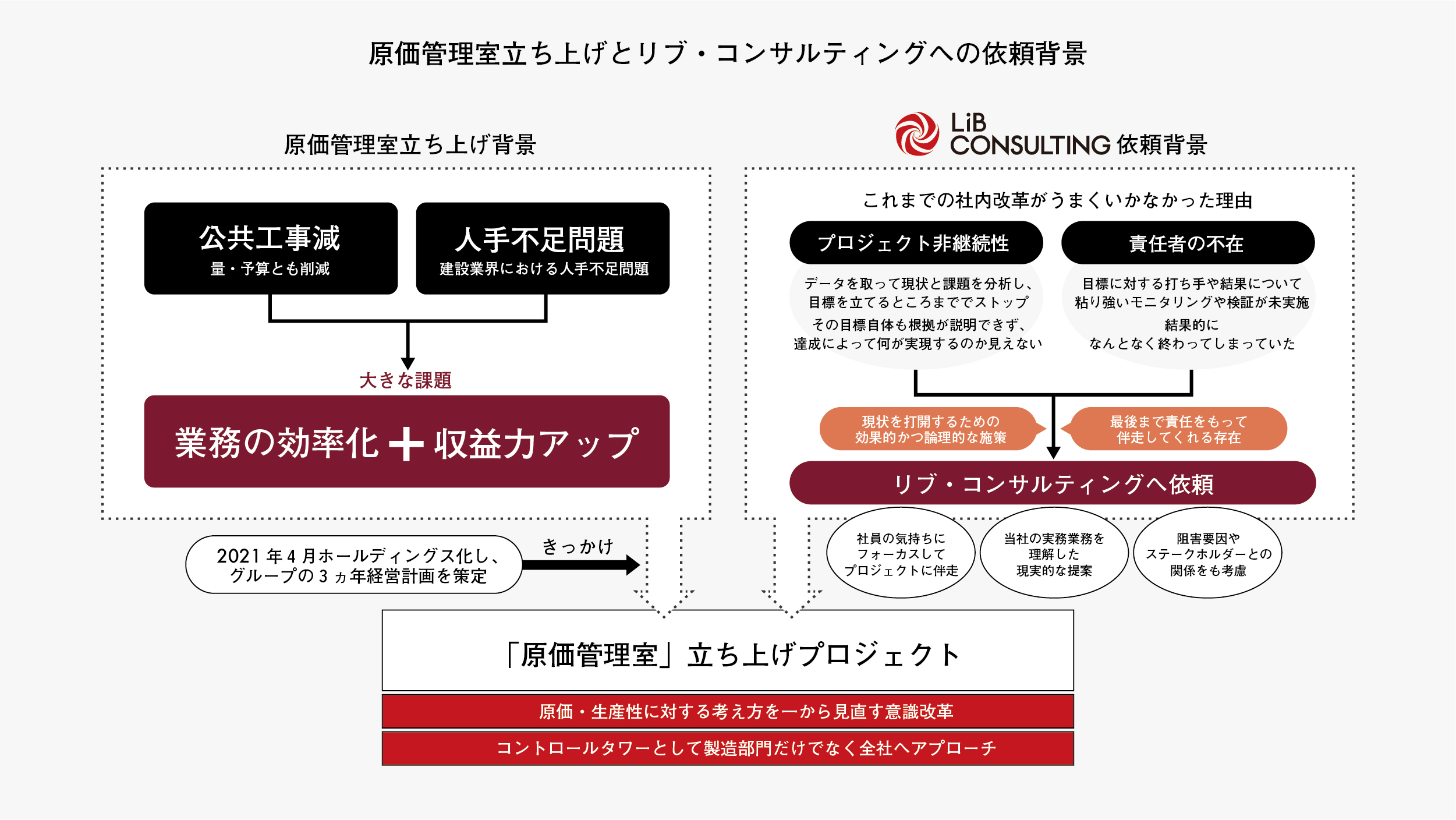

わたしは、以前コンサルティング会社の社長も務めていました。これまで何千人という経営者やさまざまなコンサルタントの方とお会いした経験があります。いつしか、自分の中で「コンサルティングはこういうもの」と定義ができあがっていたのですが、リブ・コンサルティングは、私が知っているコンサルティング会社のどことも違っていました。

小川:リブ・コンサルティングが他社と違った点はどのようなところでしょうか?

有田氏: リブ・コンサルティングが、他社と決定的に違ったのは「実運用への入り込み度合い」です。これまで、外部のコンサルティングが入った時も、議論の中に現場の人間が入ることはありませんでした。しかし、実際に手を動かすのは彼らです。

リブ・コンサルティングさんは、現場に何度も足を運び、パイロット工場の工場長たちと密度の高いミーティングを行ってくれました。ここまで現場の意見を収集して入り込んだコンサルティング会社は、私が見てきた中で初めてでしたね。

そればかりではなく、最初の1カ月くらいで、業界と当社の業務の仕組みを理解していきました。今までの経験と知見があるとしても、皆さんとても勉強したのだと思います。あっという間に業界の構造から特有の専門用語までを把握し、会社の業績・業務内容を前提に話ができるようになっていました。

どの方からも「このプロジェクトを成功させる」という情熱をひしひしと感じました。それが、行動にも表れ現場の人間を動かす大きな原動力になったのだと思います。

「課題」を意識することで現場の意識が変化してきた

小川:具体的にどのような施策の効果が高かったと思いますか?

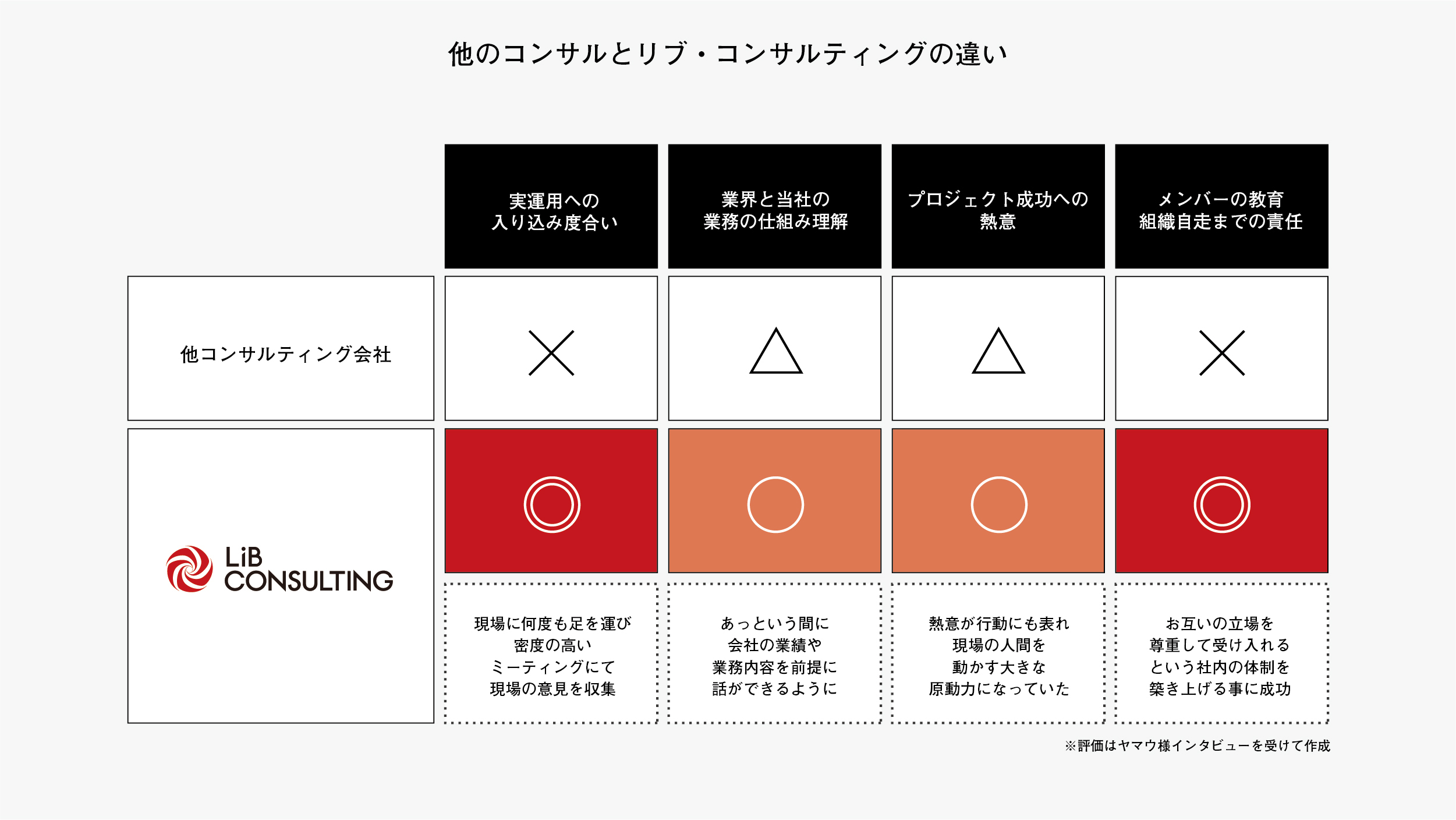

有田氏: リブ・コンサルティングさんのヒアリングをもとに、まずは現場業務の負荷を削減したことです。例えば、プロジェクトを実行する前には、工場長の本部への報告業務が月に30もありました。その内容は労務管理や報告、製造責任、オーダーコントロールなど様々です。これでは、現在の業務で手いっぱいになってしまい、考える時間など創出できません。

そこで、報告業務を見直して10以内に削減し、合わせ技でプロジェクトへの参画を図りました。無駄な業務がなくなることで、彼らもプロジェクトについて前向きに考えられるようになっていったと思います。

また「原価管理室」のプロジェクト責任者を、社内の最高責任者、つまり社長のわたしにしてほしいと要望いただいたことも良い結果を生みました。準備室の段階も含めて、社長自らが発信するので、幹部社員も無下にはできません。原価管理室に所属する社員も、バックボーンに社長がいると感じることで「自分たちが中心のコントロールタワーなのだ」と自覚を促すことにつながりました。目の色が変わったんです。

小川:工場のミーティングでも、最初は有田社長のお話を聞くだけでしたが、回を追うごとに発言が活発になっていきましたね。

有田氏: パイロット工場の工場長は、今感じている心配事など「生の意見」をぶつけてくれるようになりました。「良い方向に変わってきた」と感じています。リブ・コンサルティングの分析結果と、長期にわたるステアリングコミッティとのやり取りの中で、製造現場も本質がわかってきたのでしょう。今では、ミーティングの中で「どうすれば原価削減につながるか」という建設的な意見も出るようになってきました。

これまでのQC活動やカイゼンよりも掘り下げた部分に、本当の課題があるのだと気が付いたはずです。課題自体がわからない、腹落ちできないままでは、議論はできませんでした。

一番大きく変わったのは経営陣・生産性向上の議論を行う土壌が育まれた

小川:今回のプロジェクトの成果はどのような点だと思われますか?

有田氏: 今回、原価管理室で個別の発注の利益を検証していくと、実は利益がない売上があるところが可視化されてきました。この結果を受けて、一番変わったのはわれわれ経営陣ですね。執行役員以上の役員の考え方が「現場への表面上の評価」から意識がガラリと変わりました。

「こういう考え方で、商品別に原価を出して価格設定するのが本来のやり方だ。売上の結果だけで原価を評価するのは実情にそぐわない」と理解してくれました。コストが見えてきたので、ここからどうやって削減するか、生産性を上げていくかを議論できる前段階までたどり着くことができました。これは大きな成果です。

数字の意味が製造本部や現場の工場長に理解されたことで、皆が共鳴し自走自立の第一歩を踏み出しました。これから全社に広げていきたいですね。

小川:今後の展望を教えていただけますか?

有田氏: このプロジェクトはまだほんの手始めです。今まで意識してなかった経費の負荷の配分や製造経費をかけるべき部分を意識することで、意識変革を図ることを目的としていました。

これからは、業務効率化を行いながら、製品の生産量とクオリティをどれだけ上げられるかが課題です。現在は25万トンの生産を一つの目安にしており、それを超えるために模索していくことになるでしょう。

業界が抱える人手不足の問題は、一朝一夕には解消されません。工場に大きな設備を入れて製品を大量生産すれば全部売れるかというとそうではない。効率的にDXや設備投資を行うためには、まずは人の手でどこまで効率的にできるかを見極める必要があります。

マーケットの動向を見据えた工場展開や、生産拠点の集約に加え、10~20年後を見据えると設備の補修や本社の移転なども考えられます。私は、建設業界では事業再編が起こり、2~3割が消えるかもしれないとも考えています。その中で当社も生き残っていかなくてはならない。道のりは長いです。

小川:再度リブ・コンサルティングに依頼したいと思われますか?

有田氏: リブ・コンサルティングには、今回は、「原価とは」という概念からはじまり、原価管理室の立ち上げについて大変お世話になりました。改革は、意識を変えて、人の動きを踏み出させていくところが一番難しいと思います。

リブ・コンサルティングの皆さんは、素晴らしいチームワークで、パーソナリティにも優れた方たちでした。当社のリクエストに応え、現場の社員たちに寄り添って伴走してもらっただけはありません。別の視点での見方やデータの捉え方など、メンバーへの教育も含めて、組織の自走まで責任を持ってもらえました。おかげで、社内にお互いの立場を尊重して受け入れるという体制が築き上げられつつあります。

こんなコンサルティングは初めてです。社員の「気づき」や「やる気」を引き出す点でも非常に良かったです。現場で改革を実行し、それを継続して定着させれば、他の人も自然と育つ仕組みづくりができました。リブ・コンサルティングさんに期待した成果が出ています。私だけではなく、このプロジェクトにかかわった人間は、みんなリブ・コンサルティングに感謝しています。

最初は、皆さんの年齢を意識していませんでしたが、改めて聞いたら20代の方もいて驚きました。可能であれば、ぜひ当社に入社してほしいくらいですね。これからもどうぞよろしくお願いします。